УСТАНОВКА

МОМЕНТА ЗАЖИГАНИЯ

Момент

зажигания топливовоздушной смеси в камере

сгорания — это момент образования искры

между электродами свечи. Установка момента

зажигания — это возможность воспламенения

смеси при определенном положении поршня

относительно ВМТ.

Так как

ориентироваться проще по коленчатому валу (шкиву,

маховику), то зажигание до ВМТ (опережение),

в ВМТ и за ВМТ (запаздывание) при-

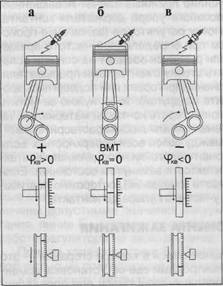

Рис. 39.

Характеристики автоматических регуляторов

момента зажигания:

Фкв — угол

изменения момента зажигания, угл. град, по

коленчатому валу; пкв — частота вращения

коленчатого вала двигателя; Р — давление во

впускном трубопроводе; А — характеристика

центробежного регулятора; Б — характеристика

вакуумного регулятора при опережении

зажигания; В — характеристика вакуумного

регулятора при запаздывании зажигания. На

автомобиле добавляют начальный угол

опережения зажигания. При проверке на

стенде величины фкв и пке уменьшить

наполовину

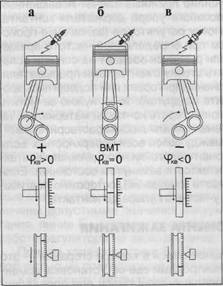

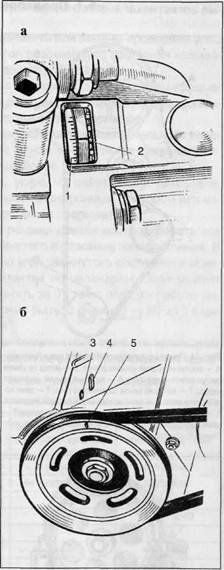

Рис. 40. Моменты

зажигания: а — до ВМТ; б — в ВМТ; в — за ВМТ;"+"

— опережение зажигания; "—" —

запаздывание зажигания

нято оценивать

в угловых градусах по коленчатому валу со

знаком "+" или "—" (рис. 40).

Шкала может

быть в люке картера сцепления или на шкиве

(рис. 40). В первом случае риска (метка ВМТ в

соответствующих цилиндрах) — на маховике, а

во втором — штифт в крышке механизма

газораспределения (шкала на шкиве). В связи

с меньшим диаметром шкива по сравнению с

маховиком шкала может охватывать весь

диапазон изменения угла момента зажигания.

На каком бы

автомобиле не устанавливалось зажигание,

начинать необходимо с проверки "трех

соответствий". В момент зажигания

должны находиться относительно друг друга

в соответствующем (определенном)

положении: коленчатый, распределительный

валы и валик распределителя.

Главным

ориентиром (почти всегда) является ВМТ в

первом цилиндре. На 4-тактном двигателе

рабочий цикл осуществляется за два оборота

коленчатого вала или за четыре хода поршня (такт

— пол оборота, один ход поршня), поэтому

поршень первого цилиндра в ВМТ за цикл

будет два раза. Один раз между тактами

выпуска и впуска, другой — между тактами

сжатия и расширения (рабочий ход). Именно

последняя ВМТ нас и интересует. Для

взаимной ориентировки коленчатого и распределительного

валов используются различные метки: выступы,

штифты, запрессованные шарики, риски,

канавки, лунки и т.д.

Положение

валика распределителя контролируется по

расположению наружного контакта ротора

относительно бокового электрода также

первого цилиндра.

Рассмотрим "три

соответствия" на примере автомобилей ВАЗ-2101

— 2107 с любой системой зажигания

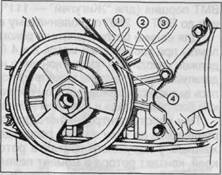

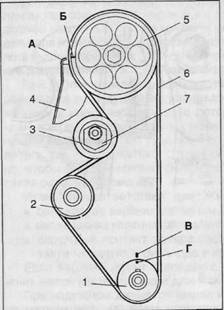

Рис. 41.

Расположение меток для установки зажигания:

1 — метка опережения зажигания на 10°; 2 —

метка опережения зажигания на 5°, 3 — метка

опережения зажигания на 0°, 4 — метка ВМТ

поршней первого и четвертого цилиндров на

шкиве коленчатого вала

(КСЗ, БТСЗ).

Обратим внимание на метки на шкиве

коленчатого вала и крышке привода

распределительного вала (рис. 41).

Метка 4 (выступ,

прилив) на шкиве используется тогда, когда

есть доступ к передней части двигателя (снят

радиатор или двигатель). При установке

момента зажигания в обычных условиях используется

метка 4 (пропил) на ребре шкива со стороны

двигателя.

Совмещение

меток 4 и 3 (рис. 41) говорит только о том, что

поршни первого и четвертого цилиндров

находится в ВМТ. В каком цилиндре конец

такта сжатия, можно узнать, посмотрев на

наружный контакт ротора, предварительно

сняв крышку распределителя.

Если

распределитель снят, поступаем следующим

образом. Заткнув бумажной пробкой

отверстие свечи первого цилиндра, вручную

проворачиваем коленчатый вал. Момент "вылета"

пробки говорит о ВМТ поршня первого

цилиндра в конце такта сжатия.

В случаях,

когда проводится регламентное

обслуживание двигателя с регулировкой

клапанов, поступают иначе. При снятой

крышке головки блока совпадение нижних

меток 4 и 3 (рис. 41) и верхних 1 и 2 (рис. 42)

говорит о том, что конец такта сжатия — в

четвертом цилиндре.

При снятой

крышке головки наличие "трех

соответствий" на "Жигулях" лучше

всего проверить по ВМТ четвертого цилиндра.

Обычно пишут, если совпадают верхние метки (рис.

42), должны совпадать и нижние метки 4 и 3 (рис.

41). В действительности, даже на новых

автомобилях, такого совпадения не бывает.

При совмещении верхних меток метка на

шкиве коленчатого вала "уходит вниз",

по ходу вращения коленчатого вала от

длинной метки 3 по наружному диаметру

шкива до 10 мм.

По мере

вытягивания цепи (ремня) метки "расходятся"

еще больше. Несовпадение меток является

своеобразной страховкой для случая, когда

по каким-либо причинам нарушено

соответствие положений коленчатого и

распределительного валов. Известно, что

при заклинивании двигателя

гнутся

выпускные клапаны,

так как максимум их подъема ближе к

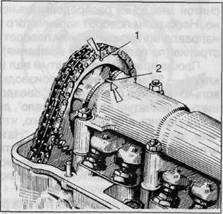

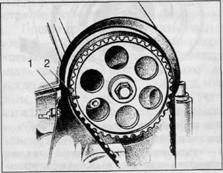

Рис. 42. Проверка

совпадения установочных меток на звездочке

распределительного вала и корпусе

подшипников: 1 — метка (лунка) на звездочке; 2

— метка (выступ) на корпусе подшипников

ВМТ поршня (для

"Жигулей" — 111°, максимум подъема

впускных клапанов до ВМТ — 250° по

коленчатому валу).

Для валика

распределителя рекомендуется: при

загорании контрольной лампы при совмещении

меток 2 и 4 (см. рис. 41) наружный контакт

ротора должен находиться против контакта

четвертого цилиндра в крышке распределителя

(при установке зажигания по четвертому

цилиндру). Но, как отмечалось выше, если

между ротором и кулачком — жесткая связь,

то между валиком распределителя и

кулачком (соответственно и ротором) такой

связи нет.

При работе

центробежного регулятора кулачок с ротором

будут дово-рачиваться по ходу валика

распределителя (см. рис. 32). В связи с изложенным

у наружного контакта ротора обычно больше

обгорает задний край, контакт ротора в

момент появления импульса напряжения

успевает пройти боковой контакт крышки.

Поэтому лучше устанавливать распределитель

так, чтобы контакт ротора оказался "повернутым

назад" настолько, чтобы боковой контакт

был напротив передней части наружного контакта

ротора (см. рис. 26).

Итак, "три

соответствия" для "Жигулей":

•

совпадение верхних меток (см. рис. 42);

•

метка шкива коленчатого вала за длинной

меткой крышки (см. рис. 41);

•

наружный контакт ротора расположен

относительно бокового контакта

четвертого цилиндра в крышке, как описано

выше.

Если верхние

метки совпадают, можно определить

расхождение нижних меток (метка шкива и

длинная метка на крышке).

При наружном

диаметре шкива коленчатого вала равном 150

мм, 10° по меткам (рис. 41) дают примерно 13 мм по

шкиву. При числе зубьев звездочки 19 поворот

на 1 зуб соответствует 19° (360°:19=18,95°), на шкиве

это — 25 мм. Если метка шкива ушла "вниз"

на 18,5 мм (от длинной метки по шкиву), то

перестановка цепи на 1 зуб "поднимет"

ее до второй метки (25 - 18,5=6,5 мм), что вполне

приемлемо.

При "перестановке"

цепи на звездочке необходимо учитывать, что

при снятой звездочке распределительного

вала ее уже не установить обратно.

Необходим поворот коленчатого вала против

часовой стрелки (против направления

вращения) или поворот распределительного

вала по часовой стрелке (по направлению

вращения).

Проще вращать

коленчатый вал (шестигранник храповика

размер "под ключ" — 38 мм). Поворот

производится на небольшой угол, лучше в несколько

приемов с "примеркой" звездочки к

распределительному валу. Вращать

коленчатый вал "как попало", да еще с

усилием нельзя. Были случаи, когда гнулись

клапаны. Для того, чтобы усилие поворота

было минимальным, можно вывернуть свечи.

"Натягивать" звездочку болтом на вал и

штифт нельзя, ибо можно повредить штифтовое

соединение.

При вращении

распределительного вала также нельзя

прикладывать усилие к штифту. Вал

проворачивают за нормально установленную и

закрепленную звездочку (без цепи).

При проверке

положения валика распределителя зажигания

относительно коленчатого вала

устанавливают коленчатый вал в положение,

соответствующее начальному углу

опережения зажигания. Например, если начальный

угол равен 5°, то метка 4 (см. рис. 41) должна

быть против метки 2. При этом наружный

контакт ротора должен располагаться у

контакта первого или четвертого цилиндров

крышки распределителя, как показано на рис.

41.

Непосредственно

увидеть расположение контактов можно, воспользовавшись

старой, срезанной соответствующим образом,

крышкой распределителя. Иначе оценка

положения контактов будет приблизительной.

Если явного "соответствия"

нет, поступаем следующим образом.

Отворачиваем гайку крепления распределителя,

вынимаем его из гнезда, вращением валика

корректируем положение ротора придерживая

его, вновь вставляем в гнездо

распределитель. При установке

распределителя ориентируемся только на

пружинные защелки крышки (удобство

использования), если нет метки на блоке и

шкалы на фланце распределителя. Проведенная

установка распределителя является

предварительной, окончательная установка

будет проведена при проверке момента

зажигания.

На автомобилях

ВАЗ-2108, -2109 с системой зажигания БТСЗ (TSZ-h)

метки, определяющие положение коленчатого

вала (ВМТ в первом и четвертом цилиндрах),

даны с двух сторон коленчатого вала (рис. 43).

При совмещении метки (риски) на маховике со

средним (длинным) делением шкалы поршни

первого и четвертого цилиндров находятся в

ВМТ. Метки (рис. 42) используют при установке

зажигания, когда двигатель снят с

автомобиля.

Метки,

ориентирующие коленчатый и

распределительный валы, показаны на рис. 44 и

45. В связи с тем, что валик датчика-распределителя

соединяется с хвостовиком

распределительного вала только в одном

положении, заботиться о "третьем

соответствии" нет необходимости. Однако

нужно отметить, что были случаи, когда

датчик-распределитель устанавливали повернутым

на 180°. В этом случае можно повредить

двигатель.

Рис. 43. Метки

для установки момента зажигания двигателя

ВАЗ-2108:

а — на маховике

и картере сцепления; б — на шкиве

коленчатого вала и передней крышке

зубчатого ремня. 1 — шкала в люке картера

сцепления (одно деление — Г); 2 — метка (риска)

на маховике; 3 — метка на передней крышке

зубчатого ремня соответствует опережению

зажигания на 5°; 4—метка опережения

зажигания на 0°; 5 — метка ВМТ поршней

первого и четвертого цилиндров на шкиве

коленчатого вала

6.1.

Предварительные работы

Рис. 44. Привод

распределительного вала (метки): д _ выступ

на задней крышке ремня; Б — метка на шкиве

распределительного вала; В — метка на

крышке масляного насоса; Г — метка на шкиве

коленчатого вала; 1 — шкив коленчатого

вала; 2 — шкив насоса охлаждающей жидкости; 3

— ролик натяжения ремня; 4 — задняя крышка

ремня; 5 — шкив распределительного вала; 6 —

ремень; 7 — эксцентричная ось ролика

Рис. 45. Проверка

совпадения установочной метки

на

шкиве распределительного

вала и

задней

защищенной

крышке ремня:

1 — выступ на

задней крышке ремня; 2 — подключение

стробоскопа

Выше была

описана предварительная работа (проверка

и установка "трех соответствий"), особенно

целесообразная в случаях полного или

частичного "сбоя" установки момента

зажигания.

Далее

рассмотрим обычное обслуживание

автомобиля с нормально (без явных

отклонений) работающим двигателем.

Все работы на

автомобиле нужно начинать с тщательной

очистки деталей и узлов от грязи, масла,

пыли. При этом дело не только в

предупреждении попадания грязи в узлы или в

противопожарной безопасности, но и в

тщательном осмотре, который позволяет

оценить состояние прокладок, качество

сборки, подтекание бензина, масла, наличие

трещин и т.д.

После очиски

двигателя переходим непосредственно к

электрооборудованию. Очищаем распределитель,

катушку зажигания, высоковольтные провода.

Проверяем места соединений.

Проверяем и при

необходимости регулируем натяжение цепи (ремня),

зазоры между кулачками распределительного

вала и рычагами.

Осматриваем

свечи зажигания, проверяем зазоры между

электродами, в случае отклонения от нормы

подгибаем боковой электрод. Если свечи

прошли 15 тыс. км — их можно заменить, тем

более перед зимней эксплуатацией

автомобиля и при числе цилиндров двигателя

более четырех. В многоцилиндровых двигателях

(5—8) при движении по городу можно просто не

заметить выход из строя одной—двух свечей,

а расход топлива может возрасти

существенно. Обратите внимание, особенно

при затруднен-

ном пуске, на

состояние клемм аккумуляторной батареи и

контактов выключателя зажигания.

После осмотра и

соответственно зачистки или замены

проверяем углы состояния контактов

прерывателя. Угол разомкнутого состояния

называется также углом кулачка (зона, где

действует кулачок).

Работу

прерывателя контролируют по одному, двум

или всем параметрам (табл. 9): максимальный

зазор в разомкнутом состоянии, угол разомкнутого

состояния (угол кулачка), угол замкнутого

состояния.

Более

приближенным является контроль щупом

максимального зазора. В случае

образования бугорка на одном из контактов

прерывателя, контроль зазора щупом

становится еще более неточным.

Более точным

является контроль углов на работающем

двигателе. Этот контроль производится

специальным электронным прибором или измерением

среднего напряжения на контактах

прерывателя.

Для

автомобилей "Жигули" ранее

рекомендовали контролировать все три

параметра плюс сумму углов замкнутого и

разомкнутого состояний. В настоящее время

контролируют только угол замкнутого

состояния и асин-хронность моментов

размыкания контактов по цилиндрам. Если

момент размыкания контактов 1 цилиндра

принять за 0°, то по порядку работы цилиндров

(1-3-4-2) соответственно должно быть: 3 цилиндр

— 90°±1°; 4 цилиндр — 180°±1 °; 2 цилиндр — 270°±1

°.

Для контроля

углов в статике без специального прибора

используем транспортир, который

устанавливаем сверху на ротор.

Удерживается транс-Таблица

9. Углы

состояния контактов

систем зажигания1

двигателей некоторых автомобилей

|

Автомобиль |

Число цилиндров |

Угол

замкнутого состояния контактов,

град |

Угол

разомкнутого состояния

контактов (угол

кулачка), град |

Максимальный2

зазор между

контактами, мм |

|

ВАЗ 2101—2107 |

4 |

55±3 |

35±3 |

0,40±0,05 |

|

"Москвич-21412" |

4 |

50±2,5 |

Не

регламентир. |

0,45±0,05 |

|

VOLVO |

4 |

Не

регламентир. |

62±3 |

0,40—0,45 |

|

BMW |

4 |

59—65 |

66—72 |

0,35—0,40 |

|

|

4 |

61—66 |

68—74 |

0,4 |

|

|

6 |

35^1 |

58—68 |

0,35 |

|

|

6 |

35—45 |

58—75 |

0,4 |

|

|

6 |

36—41 |

60—68 |

0,4 |

|

|

6 |

Не

регламентир. |

32—53 |

при

1500 мин"1 |

|

|

|

43—56 |

при 6000 мин"1 |

|

|

OPEL Rekord E |

4 |

56—3 |

50±3 |

0,4 |

|

AUDI 100 |

4 |

47—3 |

Не

регламентир. |

0,4 |

Системы

зажигания: контактная — KSZ, с контактными

датчиками — TSZk,

HKZk

В системах

зажигания с индукционными датчиками TSKi, HKZi

проверяется зазор

между выступами экрана и контактами

статора генератора управляющих импульсов,

который должен быть в пределах 0,35—0,70 мм

портир на

роторе стальной деталью и магнитом. Центр

транспортира совмещаем с центром "отпечатка"

уголька на центральном контакте ротора.

Подсоединяем

один провод контрольной лампы к корпусу

("массе"), а другой — к любому концу

низковольтного провода, идущего от

катушки зажигания к прерывателю.

Включаем зажигание. Лампа горит —

контакты в данный момент разомкнуты, лампа

не горит — контакты замкнуты.

Медленно

вращаем коленчатый вал до момента, когда

погаснет лампа (загорится). Напротив

середины шкалы транспортира (90°)

пристраиваем конец "стрелки". Стрелку

можно изготовить из проволоки (медной,

алюминиевой), один конец сплющивается, а

другой делается в виде кольца, при помощи

которого стрелка закрепляется гайкой М8 на

шпильке корпуса распределительного вала.

Вновь медленно

вращаем коленчатый вал до момента

загорания (потухания) и по транспортиру

определяем первый угол замкнутого (разомкнутого)

состояния. Если он в норме, можно проверить

все остальные углы, действуя аналогично

описанному и каждый раз вновь

устанавливая транспортир. Отклонение от

нормы углов замкнутого состояния

контактов и асинхронность моментов

размыкания по цилиндрам говорят о

состоянии (или качестве изготовления)

распределителя.

Порядок

регулировки угла замкнутого состояния

контактов следующий. Устанавливаем

максимальный зазор — пластмассовый упор

подвижного контакта на выступе кулачка.

Регулировку производим вращением

пластины неподвижного контакта (основания

прерывателя) после ослабления двух

винтов. Ближний винт проходит через паз

основания прерывателя и ввертывается в

подвижную пластину, на которой установлен

прерыватель (см. рис. 32). Дальний винт — ось

вращения прерывателя.

Винты

полностью не освобождаем, основание

прерывателя должно быть прижато к

пластине его крепления. Иначе контакты

сомкнутся и весь прерыватель будет

свободно поворачиваться вокруг оси —

дальнего винта.

Регулируем

зазор легким постукиванием по ручке

отвертки, опирающейся на специально для

этого предназначенный паз основания

прерывателя. При смещении основания к

кулачку — зазор между контактами

увеличивается, от кулачка — уменьшается."

Затягиваем

винты после каждой попытки регулировки

так, чтобы не нарушить шлицы винтов. Лучше

использовать ключ для регулировки прерывателя-распределителя.

6.2. Система КСЗ

Проверяем

момент зажигания и, если он не

соответствует норме, — устанавливаем

начальный угол опережения зажигания (табл.

10, 11). Обратите внимание, что установка

момента зажигания в статике происходит

при "режиме", которого у работающего

двигателя просто нет.

Таблица 10.

Начальный (первичный) установочный угол

опережения зажигания некоторых отечественных

двигателей

|

Угол опережения

зажигания, град |

Двигатель |

Автомобиль |

|

5—7 |

ВАЗ-2101,

-21011 |

ВАЗ-2101,

-21011, -21013,

-2102, -21021 |

|

5 |

ВАЗ-2105, -2101, -2103,

-2106 |

ВАЗ-2105, -21051,

-21053, -2104, -21043, -2107, -21072,

-21074 |

|

3—5 |

ВАЗ-2106,

-2103, -21011 |

ВАЗ-2106,

-21065, -21061,

-21063 |

|

1±1 * |

ВАЗ-2108 |

ВАЗ-2108,

-2109 |

|

6±1 * |

ВАЗ-21081 |

ВАЗ-21081,

-21091 |

|

4±1

* |

ВАЗ-21083 |

ВАЗ-21083,

-21093, -21099 |

|

1±1 |

ВАЗ-1111 |

ВАЗ-1111

"Ока" |

|

4±1 |

ВАЗ-11113 |

ВАЗ-11113

"Ока" |

|

5 ** |

МеМЗ-245 |

ЗАЗ-1102 "Таврия" |

|

10 |

УЗАМ 331.10 |

"Москвич-21412" |

|

3—5 |

ВАЗ-2106-70 |

"Москвич-2141" |

при 750—800 мин-1

до 700—950 мин"1

Рассмотрим

проверку и установку момента зажигания у

"Жигулей" с КСЗ.

Когда

контрольной лампы нет, а необходимо срочно

проверить момент зажигания, можно

обойтись и без нее. Вывертываем свечу

первого или четвертого цилиндров,

подсоединяем высоковольтный провод,

кладем свечу корпусом на "массу". О

моменте зажигания будем судить визуально

и на слух. Можно вынуть центральный

высоковольтный провод из крышки

распределителя, сдвинуть резиновый

колпачок и держать металлический

наконечник провода от "массы" на

расстоянии около 5 мм. Момент зажигания

будем контролировать по тем же эффектам.

Для проверки

момента зажигания подсоединяем

контрольную лампу параллельно контактам

прерывателя, как описано выше. Включаем

зажигание. Медленно вращаем коленчатый

вал до момента вспышки лампы. Смотрим на

нижние метки (см. рис. 41).

Если метки

шкива коленчатого вала нет, значит "момент

зажигания" во втором или третьем

цилиндре, а в первом или четвертом будет

только через 180° поворота коленчатого вала.

Лампа (при вращении коленчатого вала)

сначала погаснет, а потом вспыхнет.

Смотрим на метки и определяем начальный

угол зажигания. Если начальный угол, не

соответствует норме, необходима установка

момента зажигания.

Порядок

установки момента зажигания:

• поворачиваем

коленчатый вал в такое положение, при

котором наружный контакт ротора будет

направлен в сторону контакта первого или

четвертого цилиндра в крышке

распределителя или, если снята крышка

головки блока, метка на звездочке будет

около метки (выступа) на корпусе

подшипников распределительного вала (см.

рис. 42), а метка 4 совпадает с меткой 2 (см.

рис. 41), если начальный угол -5°;

•

ослабляем гайку

крепления распределителя (если крышка

распределителя снята, то уч-ше вынуть из

нее центральный провод и замкнуть его на

"массу"), включаем зажигание, поворачиваем

корпус распределителя по часовой стрелке

до замыкания контактов прерывателя (лампа

погасла); медленно

поворачиваем корпус

распределителя назад (против часовой

стрелки) до загорания контрольной лампы,

одновременно слегка надавливая на ротор

против часовой стрелки, чтобы выбрать

зазоры;

•

останавливаем корпус распределителя

точно в момент загорания контрольной

лампы (контакты прерывателя находятся в

начале фазы размыкания) и, удерживая

корпус в таком положении, затягиваем гайку

его крепления.

В связи с тем,

что при затягивании гайки крепления

корпуса распределитель меняет свое положение,

обычно установка зажигания с первой

попытки не удается. С учетом направления

смещения момента зажигания вносим соответствующую

поправку и вновь затягиваем гайку

крепления и проверяем момент зажигания.

Проверку и

установку момента зажигания можно

провести более точно, пользуясь

стробоскопом. При этом: зажим "+"

стробоскопа соединяем с выводом "+Б"

катушки зажигания (с "+"

аккумуляторной батареи), а зажим массы — с

неокрашенной частью кузова ("—" аккумуляторной

батареи). Вставляем между проводом свечи

первого или четвертого цилиндра ниппель

для подключения стробоскопической лампы

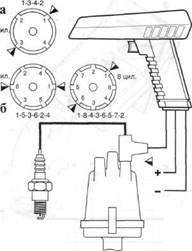

(рис. 46). Для большей

5цил: 1-2-4-5-3

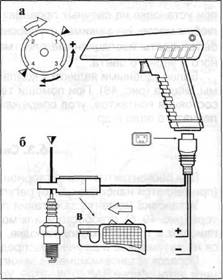

Рис. 46.

Подключение стробоскопа:

а — схемы

подключения к распределителю 4-, 6- и 8-цилин-

дрового

двигателя; б — подключение стробоскопа

Рис. 47.

Подключение стробоскопа с индуктивной

клеммой:

а — "Жигули"

направление вращения ротора по часовой

стрелке,

вращение корпуса распределителя в сторону

"+"

увеличивает

угол опережения зажигания, в сторону

"—" —

уменьшает; б —

подключение стробоскопа, клемма у свечи

первого или

четвертого цилиндра; в — индуктивная

клемма

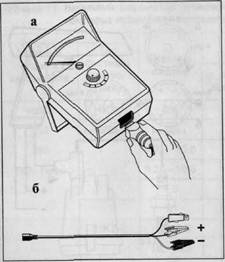

Рис. 48.

Мотортестер:

а — прибор, б —

подсоединительный провод

видимости

метку шкива коленчатого вала обозначаем

мелом и пускаем двигатель. Направляем

мигающий поток света стробоскопа на

метку на шкиве, которая при правильно

установленном моменте зажигания на

холостом ходу двигателя должна

находиться напротив метки 2 на крышке

механизма газораспределения (если

начальный угол -5°). Если метки не совпадают,

то следует остановить двигатель,

ослабить гайку крепления распределителя

и повернуть его на необходимый угол: для

увеличения угла опережения зажигания корпус

распределителя следует повернуть против

часовой стрелки, а для уменьшения — по

часовой стрелке. Затем снова проверить

установку момента зажигания.

Выпускаются

стробоскопы (рис. 47) с индуктивной (навесной)

клеммой. Клемму рекомендуется

устанавливать ближе к свече.

При

использовании наших высоковольтных

проводов клемма работает при установке на

свечных проводах первого или четвертого

цилиндров в любом месте. На зажимах

стробоскопа могут быть знаки "+" и

"-", а могут быть надеты изоляционные

пластмассовые трубки соответственно красного

и черного цвета.

Более удобными

являются компактные мотор-тестеры,

например, фирмы Biltema

(рис. 48). При помощи

тестера определяются угол замкнутого

состояния контактов, угол опережения

зажигания, частота вращения коленчатого

вала и др.

6.3. Система БТСЗ

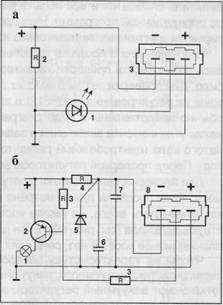

При

бесконтактно-транзисторной системе

зажигания с датчиком Холла (применяется

наиболее часто) регулируется только

момент зажигания.

Установка

момента зажигания проводится с

использованием индикатора (рис. 49, б),

стробоскопа или мотортестера. Провода

индикатора припаивают к трехклеммовой

колодке, подобной той, которая

присоединяется на автомобиле к датчику-распределителю

зажигания.

Порядок

установки момента зажигания с индикатором

рассмотрим на примере автомобилей ВАЗ-2108,

-2109. Угол опережения зажигания (см. табл. 10)

устанавливается по метке 2 и шкапе в люке

картера сцепления (см. рис. 43). При этом

наружный контакт ротора должен находится

против контакта первого или четвертого

цилиндра крышки датчика-распределителя.

Ослабляем

гайки крепления корпуса датчика-распределителя

(рис. 50), подсоединяем к клеммной колодке

датчика Холла индикатор, выполненный по

одной из схем на рис. 49. Включаем зажигание.

Светодиод (см.

рис. 49,а) или

лампа (см рис. 49,6) могут при этом загораться.

Медленно

поворачиваем корпус в сторону "+" (опережение),

если светодиод (лампа) не горит. Или в

сторону "-" (запаздывание), если

светодиод (лампа) горит. Вновь проверяем

"место вспышки". Если остановиться

точно в момент вспышки не удалось,

операцию повторяем.

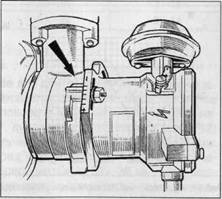

Для удобства

регулировки момента зажигания на фланце

датчика-распределителя (рис. 50) имеются

деления и знаки "+" и "-", а на

корпусе вспомогательных агрегатов —

установочный выступ. Одно деление на

фланце соответствует 8° поворота

коленчатого вала.

При установке

момента зажигания при помощи стробоскопа,

а именно так и рекомендуется поступать в

случае автомобилей ВАЗ-2108, -2109, соединяем

зажим "+" (красный) стробоскопа с

клеммой "+", зажим "массы" (черный)

с клеммой "-" аккумуляторной батареи,

а индукционный датчик (см. рис. 47) навешиваем

на высоковольтный провод первого или

четвертого цилиндров. Пускаем двигатель и

направляем мигающий свет стробоскопа в

люк картера сцепления. Если момент зажигания

установлен правильно, то на холостом ходу

двигателя метка на маховике должна

остановиться на соответствующем делении

шкалы (см. табл. 10). Одно деление шкалы

соответствует 1° поворота коленчатого

вала.

6.4. Проверка

характеристик регуляторов

Как правило, на

отечественных автомобилях проверка

автоматических регуляторов момента зажигания

не предусматривается. При необходимости

такой проверки распределитель или датчик-распре-

Рис. 49. Схемы

индикаторов для установки момента

зажигания:

а — со

светодиодом; 1 — светодиод АЛ307Б; 2 — резистор

5кОм; б — с контрольной лампой; 1 — лампа А12,

3Вт; 3 — трехклеммная колодка, присоединенная

к датчику Холла; 2 — транзистор КТ816Б (КТ814Б);

3 — резистор МЛТ, 1 Вт, 910 Ом; 4 - резистор МЛТ,

1 Вт, 330 Ом; 5 — диод Д814А; 6 — конденсатор

КЛС1 (6800 пФ); 7 — конденсатор К53-14 (2,2 мкФ, 20 В);

8 — трехклеммная колодка присоединения к

датчику Холла

Рис. 50. Датчик-распределитель

зажигания. Стрелкой показан установочный

выступ на корпусе вспомогательных

агрегатов

делитель

снимается и все испытания проводятся на

специальном стенде по определенной

программе. Непосредственно же на

автомобиле контролируется и

устанавливается только начальный угол

момента зажигания.

С появлением в

продаже различных диагностических

приборов появилась возможность проверки

характеристик регуляторов прямо на автомобиле.

Для проверки автоматических регуляторов

необходимо знать диапазоны их

регулирования (табл. 12) и характеристики (рис.

51—54), которые обычно представлены в виде

диаграмм (графиков), показывающих изменение

угла момента зажигания в зависимости от

частоты вращения коленчатого вала (центробежный

регулятор) и разрежения (вакуумный регулятор).

Перед проверкой регуляторов всегда

проверяется начальный угол.

Для проверки

центробежного регулятора необходим

стробоскоп и тахометр. Если проверка

предусмотрена непосредственно на

автомобиле, то, как отмечалось выше, на

шкиве коленчатого вала должна быть

соответствующая шкала (см. рис. 40). Если

шкала "короткая" (в люке картера сцепления)

или ее вообще нет, речь идет только об

ориентировочной проверке.

Чтобы на

характеристику центробежного регулятора

не наложилась характеристика вакуумного,

вакуумные шланги отсоединяют и заглушают (отключают

вакуумный регулятор), а из определенного

угла момента зажигания вычитают

начальный угол.

Работу

центробежного регулятора проверяют по

нескольким точкам характеристики (как

правило, достаточно четырех).

Для автомобиля

"Жигули" (рис. 51,а) за контрольные

точки принимают значение углов опережения

при частоте вращения: 1000, 1500, 2500 и 3000 мин-1.

Для распределителя 30.3706-01 (рис. 51,6) частоты

контрольных точек: 1000, 2500, 3500 и 4500 мин~1.

Максимальную частоту вращения принимают

обычно около 75 % от предельно допустимой

частоты вращения коленчатого вала.

Когда для

проверки центробежного автомата

соответствующей шкалы нет, можно

поступить следующим образом.

Рис. 51.

Характеристики автоматических

регуляторов момента зажигания:

а — Р125; б —

30.3706-01. фкв — угол опережения зажигания,

угл. град., по коленчатому валу; пкв —

частота вращения коленчатого вала

двигателя; Р — давление во впускном

трубопроводе; А — характеристика

центробежного регулятора; Б —

характеристика вакуумного регулятора. На

автомобиле добавить начальный

установочный (первичный) угол опережения

зажигания. При проверке на стенде

уменьшить величины фкв и пкв наполовину (получим

фр и пр)

Таблица 12.

Диапазоны регулирования углов зажигания

некоторых двигателей отечественного и

зарубежного производства

|

Двигатель |

Маркировка

распределителя |

Максимальный угол

опережения (запаздывания)

зажигания до (после)

ВМТ для регуляторов,

град: |

||

|

|

центробежный |

вакуумный |

||

|

ВАЗ-2101 |

P125 |

30±2 |

±5 * |

|

|

ВАЗ-2101,-2105 |

30.3706-01 |

31 ±2 |

12±2 |

|

|

ВАЗ-2103,-2106 |

30.3706 |

| ||

|

ВАЗ-2101,-2105 |

38.3706-01 |

| ||

|

ВАЗ-2103,-2106 |

38.3706 |

| ||

|

ВАЗ-2108,-21083 |

40.3706 |

24±2 |

14±2 |

|

|

ВАЗ-21081 |

40.3706-10 |

29±2 |

10±2 |

|

|

ВАЗ-1111,-11113 |

5520.3706 |

33±2 |

12±2 |

|

|

МеМз-245 |

5301.3706 |

27±2 |

15±2 |

|

|

УЗАМ 331.10 |

47.3706 |

17—21 |

19—24 |

|

|

|

54.3706 |

19±2 |

21±2,5 |

|

|

BMW |

316 |

|

24 |

+11/—8 |

|

|

318i |

|

15 |

11 |

|

|

320 |

|

22 |

+10/—10 |

|

|

323i |

|

31 |

+14/—16 |

|

BMW 5-ая серия |

0 237.302 001 |

30±3 |

8—12/ |

|

|

|

0 231

309 005 |

32±3 |

12—16 |

|

|

|

0 231

169 007 |

33±3 |

12—16 |

|

|

|

0 231

309 006 |

40±3 |

12—16 |

|

|

Mazda 323 |

|

24—28 |

18—22 |

|

|

|

|

24—28 |

10—14 ** |

|

|

Audi 100 |

DR |

|

27—31 |

13—17 |

|

|

DS |

|

22—26 |

13—15 |

|

|

RT |

|

18—22 |

12—14 |

ручной октан-корректор

с

автоматической

трансмиссией

Воспользуемся

проведенными ранее для

двигателя "Жигулей"

расчетами. Величина в 13 мм

по наружному диаметру

шкива (диаметр, где метка 4-пропил,

рис. 41) соответствуют 10°

поворота коленчатого вала.

Если начальный угол (табл.

10) составляет-5°, диапазон

изменения угла (табл. 12) -31°±2°.

В пересчете на длину шкива

получим: 13x2,9=37,7 мм; 13x3,3=42,9 мм.

Отметка 2 (рис. 41) должна "уйти

вперед" (против часовой

стрелки) от четвертой

метки на 38—43 мм или от

первой метки на 31—36 мм.

Если метка "вообще

скрывается" — уходит

далеко вперед при частоте

вращения коленчатого вала

менее 4000 мин~1, значит,

пружинки грузиков

растянулись и нуждаются в

замене. Если перемещение

метки явно недостаточно,

необходимо проверить

свободу перемещения

грузиков на осях.

Рис. 52.

Характеристики

автоматических

регуляторов момента

зажигания:

а — 40.3706; б —

40.3706-10; <ркв — угол

опережения зажигания, угл.

град, по коленчатому валу;

пкв — частота вращения

коленчатого вала двигателя;

Р — давление во впускном

трубопроводе; А —

характеристика

центробежного регулятора;

Б — характеристика

вакуумного регулятора. На

автомобиле добавить

начальный установочный (первичный)

угол опережения зажигания.

При проверке на стенде

уменьшить величины фкв и

пкв наполовину

Рис. 53.

Характеристики

автоматических

регуляторов момента

зажигания:

а — 5520.3706; б —

5301.3706. фкв — угол

опережения зажигания, угл.

град, по коленчатому валу;

пкв — частота вращения

коленчатого вала двигателя;

Р — давление во впускном

трубопроводе; А — характеристика

центробежного регулятора;

Б — характеристика

вакуумного регулятора. На

автомобиле добавить

начальный установочный (первичный)

угол опережения зажигания.

При проверке на стенде

уменьшить величины ]кв и

пкв наполовину

Рис. 54.

Характеристики

автоматических регуляторов

момента зажигания: А —

характеристика

центробежного регулятора;

Б — характеристика

вакуумного регулятора; фкв

— угол опережения

зажигания по коленчатому

валу; пкв — частота

вращения коленчатого вала

двигателя; Р — давление во

впускном трубопроводе; При

проверке на автомобиле

добавить начальный угол

опережения зажигания. При

проверке датчика-распределителя

на стенде уменьшить

величины наполовину

Шкалу для

проверки центробежного

автомата можно изготовить

из полоски бумаги

размером 2x55 мм. От края

полоски через 13 мм толстыми

линиями наносим штрихи,

соответственно получая

метки: 10°, 20°, 30° и 40°.

Тонкими линиями наносим 15°,

25°, 35°. Шкалу приклеиваем на

шкив (диаметр 130 мм) от края

метки 4 (рис. 41) по часовой

стрелке. Метку 3 (длинная),

для лучшей видимости, лучше

потереть мелом. При

освещении лампой

стробоскопа шкала "остановится"

и, ориентируясь по

указателю (метка 3), можно

определить величину угла

опережения зажигания.

Напомним, что при этом

отсоединен и заглушён

шланг вакуумного

регулятора, а из полученных

значений углов опережения

необходимо вычитать

начальный угол. Результаты

измерений сравниваем со

соответствующей

диаграммой.

Как проверить

вакуумный регулятор? О

работе вакуумного автомата

можно судить по изменению

частоты вращения

коленчатого вала при перекрытии

вакуумного шланга или по

перемещению тяги

вакуумного регулятора при

изменении частоты вращения

коленчатого вала.

Для проверки

вакуумного регулятора на

автомобиле потребуются,

кроме стробоскопа и

тахометра, вакуумметр или

вакуумный насос с

вакуумметром. До этого

необходима обязательная

проверка центробежного

автомата. При наличии

вакуумметра действуют

следующим образом. Для

данной частоты вращения (оборотов)

коленчатого вала

определяем "суммарный"

(действуют два регулятора

плюс начальный угол) угол

опережения зажигания.

Вычтя из "суммарного"

угла начальный угол,

получим "совместный"

угол или угол опережения,

обеспечиваемый двумя

автоматами. Далее,

отсоединив шланг

вакуумного регулятора и

подсоединив шланг

вакуумметра, восстановив

принятое число оборотов,

определяем величину

разрежения. Теперь

остается из "совместного"

угла вычесть угол

центробежного автомата и

получить угол,

обеспечиваемый вакуумным

регулятором. Сравниваем

полученные значения угла

при определенном

разрежении с

соответствующей

диаграммой.

При наличии

вакуумного насоса с

вакуумметром к штуцеру

подвода разрежения

регулятора подсоединяем

вакуумный насос.

Устанавливаем частоту

вращения коленчатого вала

до 2500 мин-1 и определяем

величину угла опережения

зажигания центробежным

регулятором. Устанавливаем

значение разрежения

согласно диаграммам на рис.

51—54 и вновь

восстанавливаем частоту

вращения коленчатого вала

2500 мин-1. Измеряем угол

опережения зажигания.

Вычтя из величины угла,

полученного при первом

измерении, величину угла

второго измерения, получим

(без учета знака разности)

угол опережения зажигания,

обеспечиваемый вакуумным

регулятором.

Нарушение

работы вакуумного

регулятора чаще происходит

из-за износа подшипника его

подвижной пластины. Ремонт

подшипников распределителей

30.3706 (длинный валик), 30.3706-01 (короткий

валик) и датчиков-распределителей

38.3706 (длинный валик), 38.3706-01 (короткий

валик) описан во многих

изданиях и сводится к

следующему.

В проточку

корпуса под подшипником

вкладывается кольцо

наружным диаметром 38 мм,

согнутое из проволоки

диаметром 3 мм. Кольцо

служит

опорой

сепаратору, препятствуя

его опусканию. В результате

исключается сильное "притормаживание"

сепаратора, а,

следовательно, внутреннего

кольца подшипника и

подвижной пластины

прерывателя или датчика.

Снимаем подвижную пластину

и устанавливаем ее на

оправку диаметром 30 мм.

Отбортовываем завальцовку

и извлекаем подшипник.

Снимаем сепаратор и,

смещая шарики в одну

сторону, разбираем

подшипник. На кольцах с

одной стороны делаем пазы с

таким расчетом, чтобы можно

было вставить шарики при

концентричном положении

колец. Из подшипника с

сепаратором делаем

подшипник без сепаратора с

канавкой для комплектования

шариками. Если в

стандартном (штатном)

подшипнике было 15 шариков,

то после ремонта в нем

должно быть уже 37—38

шариков диаметром 3,17-0,06 мм.

Применяемость шариков

показана в табл. 13.

Таблица 13.

Размер шариков,

применяемых для ремонта

подшипников вакуумных

регуляторов

|

Диаметр,

мм |

Подшипник |

|

3,17 |

1000807 |

|

3,175 |

7000811 |

|

3,18 |

34,

1005,

1006,

1007,

1008,

1000902 |

Перед сборкой

все детали подшипника

должны быть тщательно очищены

и смазаны. После сборки

одно кольцо поворачиваем

относительно другого на 180°.

Подшипник завальцовываем в

пластине.

Проверку

регуляторов зажигания

относят к более "тонким"

работам и занимаются этим

тогда, когда есть претензии

к динамике автомобиля или к

расходу топлива при

нормальном состоянии

систем питания и зажигания,

а также ходовой части

автомобиля.

Во всех случаях,

когда полученные значения

не соответствуют диаграммам,

рекомендуется проверить

распределители и датчики-распределители

на стенде.

6.5. Общие

замечания

При установке

зажигания необходимо

учитывать следующие

особенности.

Начальный угол

опережения зажигания нужно

устанавливать с максимальной

точностью, в противном

случае отклонения при

больших частотах вращения

коленчатого вала резко

возрастают.

Оптимальная

установка зажигания с

использованием

контрольной лампы удается

не всегда и более надежным

является использование

стробоскопа.

После первых

поездок (после установки

зажигания) необходимо

вновь проверить зажигание.

Окончательная

проверка зажигания

проводится при движении

автомобиля (двигатель

прогрет) на прямой передаче

на ровном участке дороги.

Если при резком нажатии на

педаль "газа" разгон

сопровождается незначительной

и кратковременной

детонацией, то зажигание

считается установленным

правильно. Например (для

"Жигулей") скорость

должна быть 50 км/ч, в машине

— только водитель, а легкая

детонация должна

продолжаться

лишь 2—3 с. Если детонации

нет совсем или динамика (разгон,

максимальная скорость)

автомобиля

неудовлетворительна,

следует увеличить угол

опережения зажигания. Если

детонация сильная, то угол

опережения зажигания, как

правило, необходимо

уменьшить. Заметим, что на

первых "Жигулях"

степень сжатия была 8,8,

после чего была снижена до

8,5. А вот на автомобиле "Москвич-21412"

(двигатель УЗАМ 331.10)

степень сжатия 9,5

детонационные стуки при

нажатии на акселератор появляются

и на низших передачах.

Однако их устранение

приводит к увеличению

расхода топлива и снижению

максимальной скорости.

Встречаются

случаи (ВАЗ-2108, -2109), когда

установка момента зажигания

по норме не дает желаемого

результата, а у автомобиля

появляется явно

неудовлетворительная

динамика. Здесь угол

опережения должен быть

больше, чем рекомендуемый.

На реэкспортных

автомобилях с таким

дефектом с внутренней

стороны капота часто

приклеено соответствующее

уведомление.

Нормальная

частота вращения

коленчатого вала на

холостых оборотах (минимальное

число) обычно составляет

650—850 мин~1. Двигатели с

впрыском топлива могут

иметь обороты холостого

хода при ускоренном

прогреве до 1800 мин-1.

Центробежные регуляторы у

большинства автомобилей

на холостом ходу не

работают. Однако диапазон

оборотов, при которых

вступает в работу

центробежный регулятор,

может быть в пределах

250—1250 мин-1.

Вакуумный

регулятор на холостом ходу

почти всегда работает,

поэтому при установке

начального угла или

проверке центробежного

регулятора его отключают.

От правильно

установленного зажигания и

нормальной работы автоматов

зависит многое, в том числе

расход топлива и

содержание СО в

отработавших газах.

Однако, если для вас главное — расход топлива, необходимо иметь в виду, что здесь наиболее серьезные резервы скрыты не в системе зажигания, а в ... манере (стиле) управления автомобилем. Как показали исследования компании Mercedes-Benz, главный фактор повышенного расхода топлива — стиль езды. При плавной езде (без резких разгонов и торможений), отсутствии багажника на крыше и лишних вещей в багажнике автомобиля, поддерживая оптимальное давление в шинах и выключая двигатель при ожидании зеленого сигнала светофора, иногда удается снизить эксплуатационный расход топлива до 40 %!